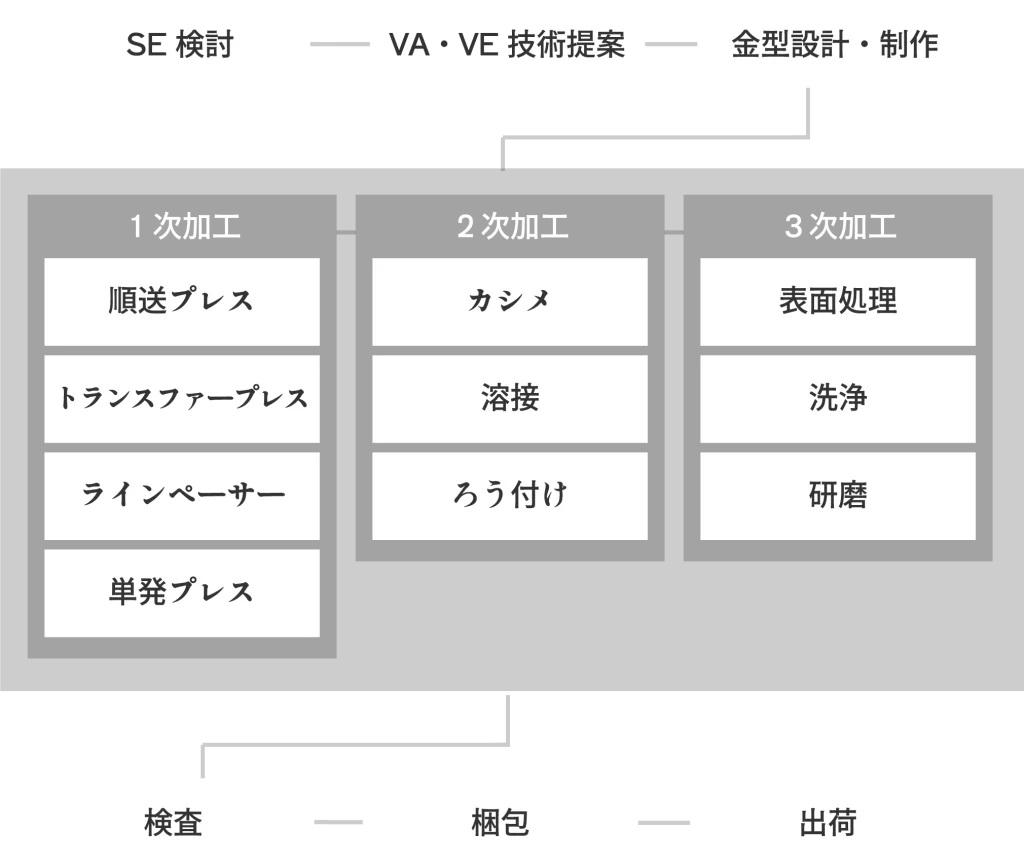

一貫製造体制

一貫製造で

お客様の期待を超える品質

当社は、設計から製造、品質管理までの

全工程を一貫して自社内で行うことで、

お客様の期待を超える品質を実現しています。

設計段階からの品質管理

設計段階からの品質管理

製品の設計段階から品質管理を徹底し、最適な材料選定と設計を行います。これにより、製品の耐久性や性能を最大限に引き出します。

高度な製造技術

高度な製造技術

最新の製造技術と設備を駆使し、高精度な加工を実現します。熟練の技術者が一つ一つの工程を丁寧に行い、製品の品質を保証します。

厳格な品質検査

厳格な品質検査

厳格な品質検査を実施します。寸法検査や外観検査など、多岐にわたる検査項目をクリアした製品のみを出荷します。これにより、不良品の発生を未然に防ぎます。

継続的な改善

継続的な改善

お客様からのフィードバックを基に、常に製品の改善・品質向上に努めています。

当社の一貫製造体制は、全ての工程を自社で管理することで、

迅速な対応と高品質な製品を提供することが可能です。

これにより、お客様の多様なニーズに応え、

期待を超える品質をお届けします。

一貫製造体制の流れ

01.SE検討

当社では、高品質なプレス金型の製作を目指し、内製はもとよりパートナーである金型仕入れ先様と密にコラボレーションしています。私たちは、SE検討を入念に行うことで、お客様のニーズに応える最適な金型設計と製作プロセスを実現しています。

コラボレーションの重要性

プレス金型製作は、高度な技術力を要するプロセスです。当社は、専門性を持つパートナーと連携し、共同でSE検討を行うことで、製作工程を効率化し、品質を向上させています。

入念なSE検討の実施

当社のSE検討プロセスは、お客様の要望をしっかりと理解するニーズ分析と、金型設計において材料選定や製造方法の検討段階で、最適な過程を導き出します。

高品質な金型の製作

お客様が満足できる高品質な製品を提供します。

02.VA・VE技術提案の強み

当社は、金属プレス加工と金属金型の設計・製作において豊富な経験と高度な技術を持っています。コスト削減と品質向上を同時に実現し、お客様の競争力を高めます。

また、自動車部品や電気機器部品など、さまざまな業界での実績がございます。

コスト削減と効率化

当社のVA・VE提案により、製品のコストを最大30%削減し、製造プロセスを効率化します。

高品質と信頼性

コスト削減だけでなく、品質向上も実現します。当社のVE提案により、顧客満足度を大幅に高めた実績もございます。

未来志向の技術開発

最新の技術や設備を導入し、常に技術革新を追求しています。

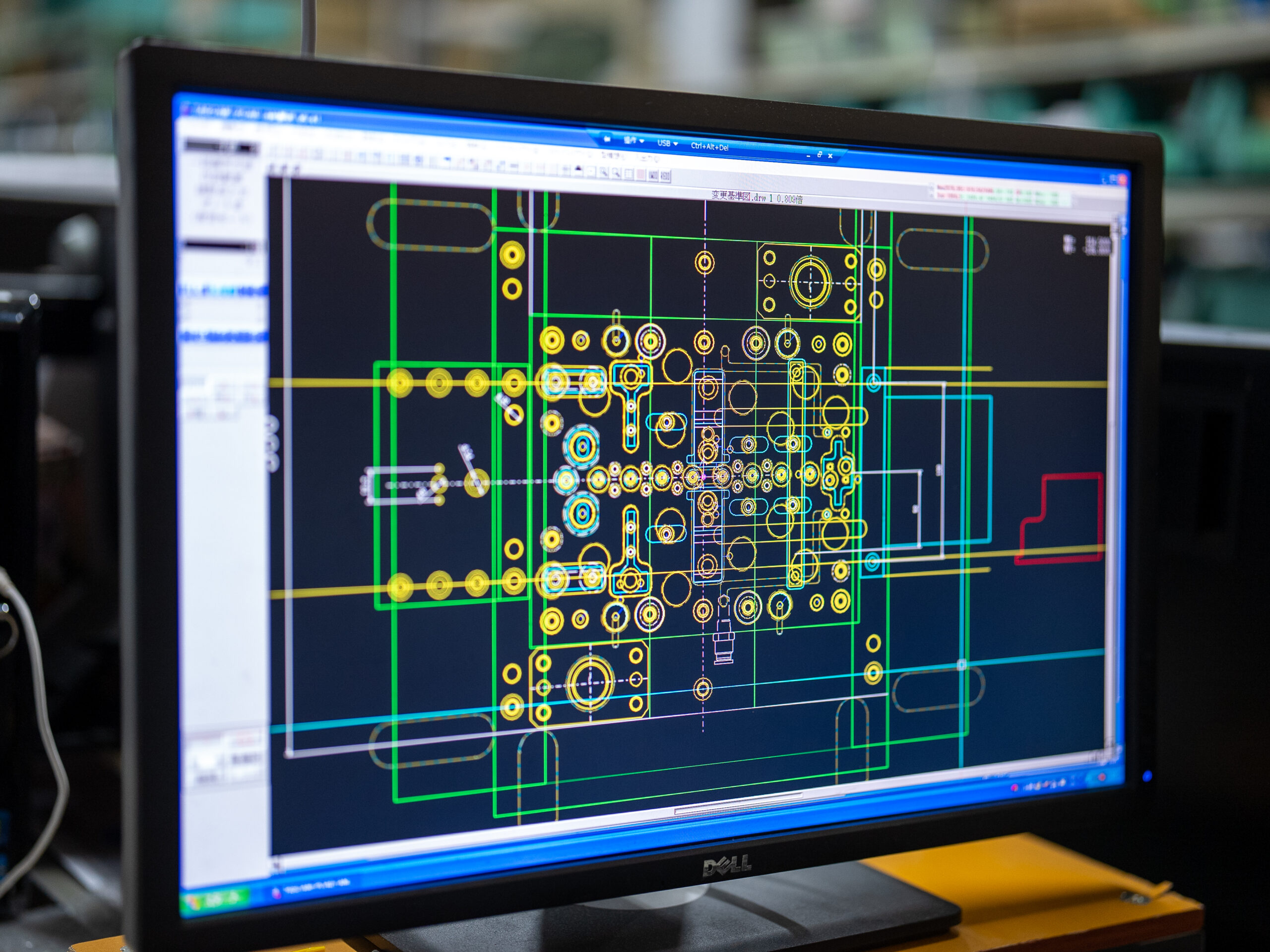

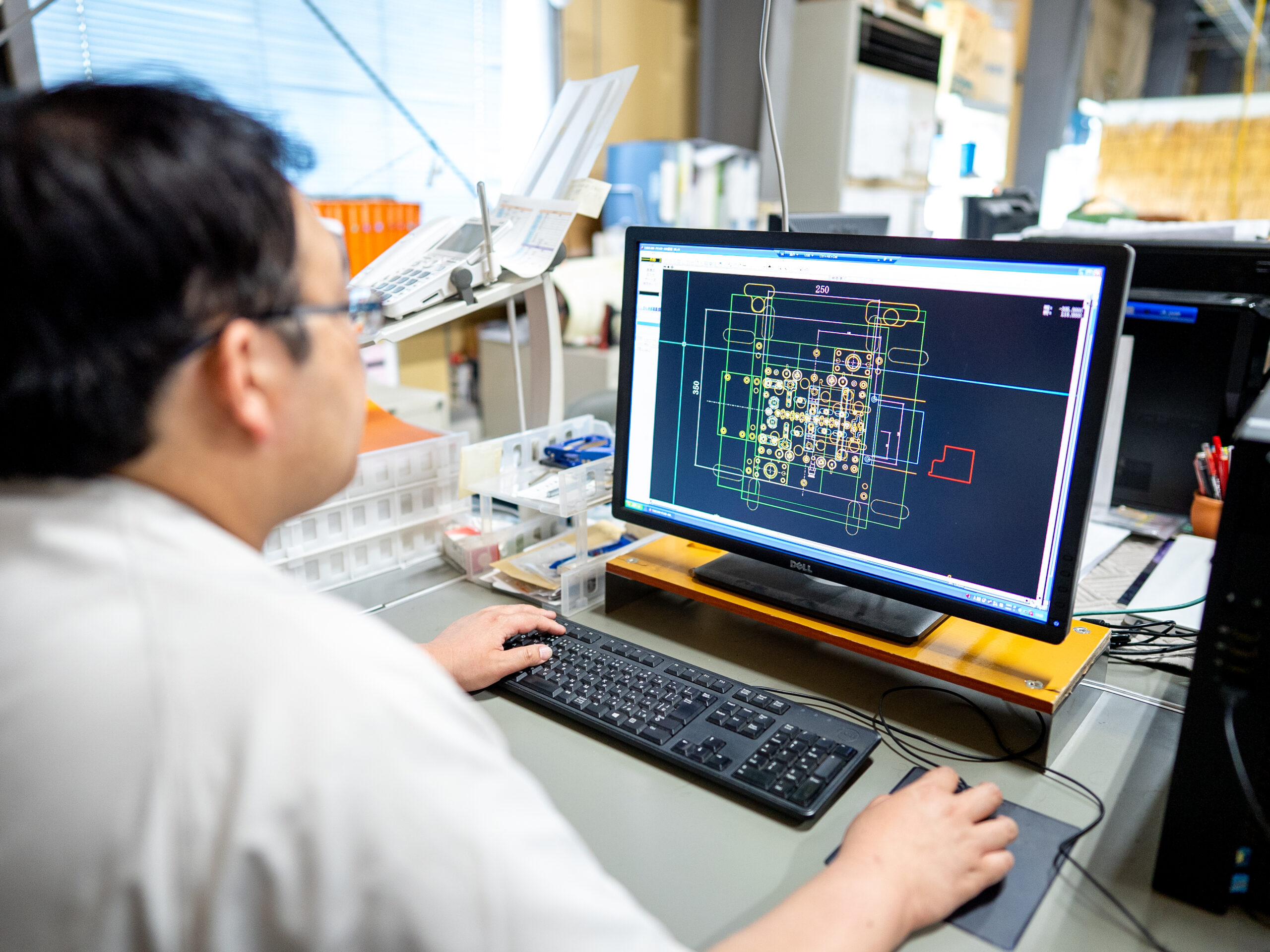

03.金型設計・製作

当社は、昭和8年創業以来、金属加工部品の製造およびプレス用金型設計製作において豊富な経験と高い技術力を誇ります。当社の金型製作は、以下の特徴があります。私たち中川機器製作所は、お客様のビジネスを更に飛躍させるパートナーとなることを目指しています。

確かな技術力

当社は、業界最高水準の技術と最新の設備を駆使し、精密で高品質な金型を提供します。設計から製造まで一貫したプロセスで、納期短縮とコスト削減を実現しています。

高精度な金型設計

当社は、最新のCAD/CAMシステムを駆使し、高精度な金型設計を行っています。これにより、複雑な形状や微細な部品の製作も可能です。

徹底した品質管理

厳格な品質管理システムを導入しており、全工程でのチェックを行っております。

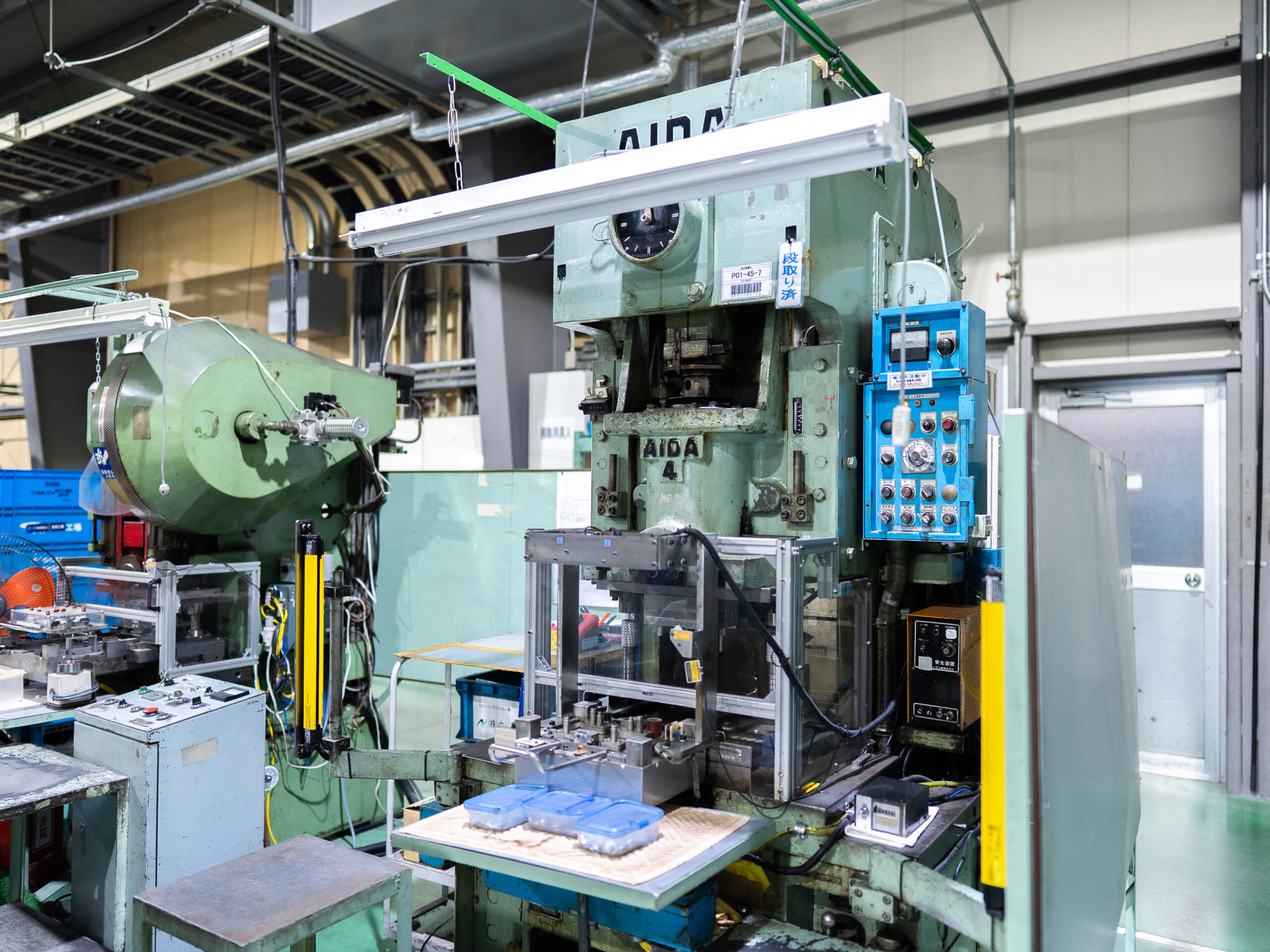

04.順送プレス

当社の順送プレス加工は、高効率かつ高精度な生産を実現し、お客様のニーズに応える製品を提供しています。

先進設備の導入による高速・高精度加工の実現

最新の順送プレス設備を導入し、1分間に数百ストロークの高速加工を実現しています。同時に、高精度な位置決め技術により、寸法精度±0.01mm以内の高精度加工が可能です。

多段階加工による複雑形状への対応

多段階の加工を1台のプレス機で連続的に行うことで、複雑な形状の部品製作にも対応しています。これにより、従来は不可能だった形状や、複数の工程を要していた部品の一括生産が可能になりました。

自動化によるコスト削減と生産効率の向上

材料の自動送りによる省人化と、複数工程の一括処理により、大幅なコスト削減と生産効率の向上を実現しています。また、材料歩留まりの向上にも貢献し、環境負荷の低減にも寄与しています。

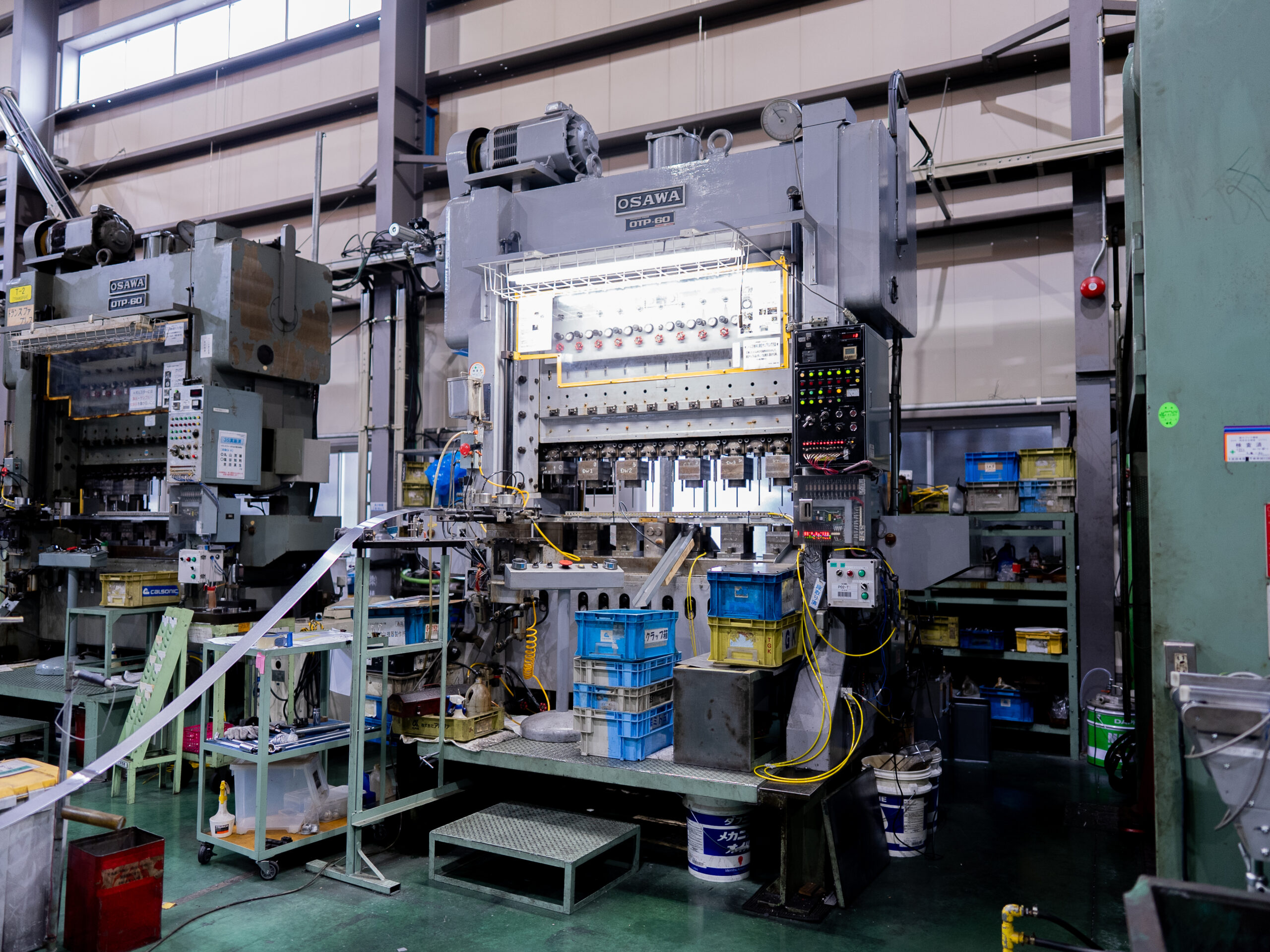

05.トランスファープレス

当社のトランスファープレスは、複雑な形状の部品を効率的に生産する重要な工程です。

複雑形状部品の加工への対応

高精度な寸法と形状の正確さを得意とし、複雑な部品製造でも一貫した品質を保ちます。自動車産業や電機産業など、精密な部品が求められる分野で多くの実績があります。高い精度と効率を両立しています。

多工程同時加工による効率的な生産

複数の金型を使用し、順次加工を行うことで、1回のプレスサイクルで複数の加工工程を実現します。これにより、生産効率の大幅な向上と、高精度な製品の安定供給を可能にしています。

多品種少量生産対応

製品ごとに最適化されたトランスファーバーを使用し、多品種少量生産にも柔軟に対応します。段取り替え時間の短縮により、生産性の向上とコスト削減を両立しています。

06.ラインペーサー

当社のラインペーサーは、生産ラインの効率を最適化し、高品質な製品の安定供給を実現する重要な役割を果たしています。

工程のリアルタイム管理

全体の生産ペースを管理し、各工程のバランスを保つことで、ムダのない効率的な生産を実現しています。リアルタイムでの生産状況モニタリングにより、迅速な調整が可能です。

高効率の生産

ライン稼働中は、フィーダー(素材供給装置)と搬送機構が連動し、継ぎ目のない製品搬送が実現。無駄のない効率的な生産で、コスト削減と生産性向上に貢献します。

品質の安定化

適切な作業時間を確保することで、各工程での品質の安定化を図っています。作業者の負担を軽減し、ヒューマンエラーの発生を最小限に抑えることで、高品質な製品の安定供給を実現しています。

継続的改善

ボトルネックの発見と解消により、全体の生産効率を向上させています。データ分析に基づく継続的な改善活動により、常に最適な生産体制を追求しています。

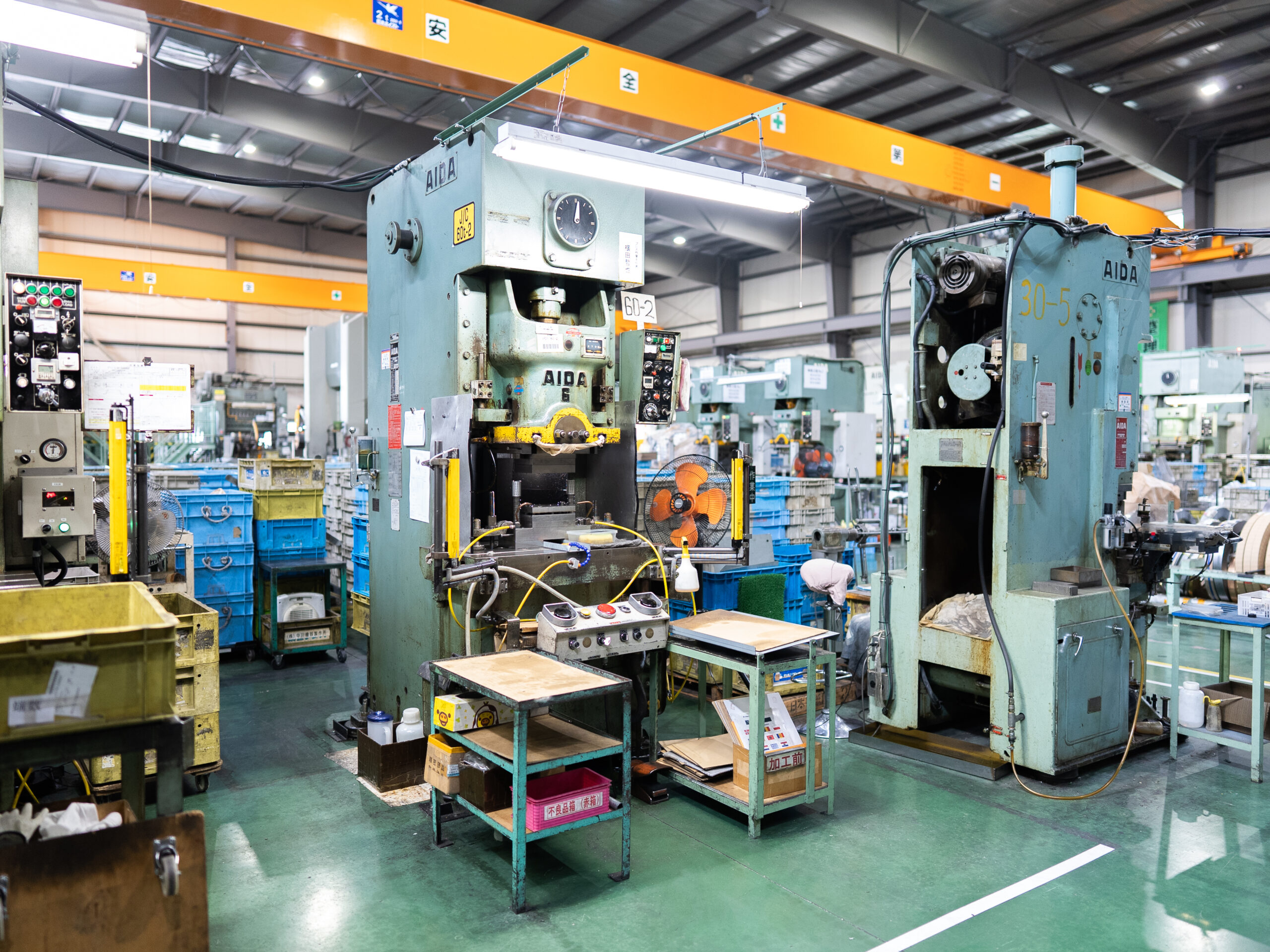

07.単発プレス

当社の単発プレスは、多様な部品や小ロットの生産に柔軟に対応し、お客様のニーズに迅速に応える体制を整えています。

多様な部品への対応

30トンから110トンまでの多様なプレス機を保有し、小型部品から中型部品まで幅広い製品に対応しています。高精度な金型と熟練の技術により、複雑な形状の部品製作も可能です。

柔軟な生産体制

少量多品種生産や試作品製作に適した生産体制を構築しています。迅速な段取り替えと効率的な生産管理により、短納期での対応が可能です。

コスト効率と品質の両立

自動化設備の導入と熟練作業者の技能を組み合わせることで、コスト効率と高品質を両立しています。厳格な品質管理システムにより、単発プレスでも一貫した品質を保証しています。

08.組立ライン

当社の組立ラインは、効率的な生産と高品質な製品提供を実現する重要な工程です。

効率的な生産システム

組立ラインは、各工程ごとに専任の作業者を配置することで、効率的かつスムーズな生産を実現します。それぞれの担当者が専門的な作業に集中することで、製品の品質を高めるとともに、作業のミスを最小限に抑えます。

柔軟な対応

各作業者が明確な役割分担を持っているため、急な生産量の増加や製品変更にも柔軟に対応可能です。迅速な切り替えと対応力が、顧客のニーズに即応できる生産体制を支えます。生産数量の変動にも対応しやすい柔軟性があります。

多段階品質チェック

各段階でのインライン検査と最終検査により、高品質な製品を確保しています。トレーサビリティシステムの導入により、製品ごとの生産履歴を管理し、万が一の不具合にも迅速に対応できる体制を整えています。

コミュニケーションの強化

適度な人数でのライン作業は、作業者同士のコミュニケーションが取りやすく、情報共有がスムーズに行われます。これにより、問題発生時の対応が迅速かつ的確に行えます。

経験豊富なスタッフ

当社の組立ラインには、経験豊富なスタッフが揃っており、技術力の高さが自慢です。彼らの経験とスキルが、高品質な製品の提供を支えています。

09.カシメ

当社のカシメ工程は、部品同士を強固に接合し、高品質な製品を生み出す重要な役割を果たしています。

高精度・高強度の接合

最新のカシメ設備と独自の技術により、高精度かつ高強度の接合を実現しています。接合部の強度試験を定期的に実施し、製品の信頼性を確保しています。

多様な材料・形状への対応

異種金属の接合や複雑な形状の部品にも対応可能です。材料特性を考慮した最適なカシメ条件を設定し、高品質な接合を実現しています。

効率的な生産と品質管理

自動化されたカシメ装置の導入により、高速かつ安定した接合を実現しています。画像認識技術を用いた外観検査システムにより、接合品質をリアルタイムで管理しています。

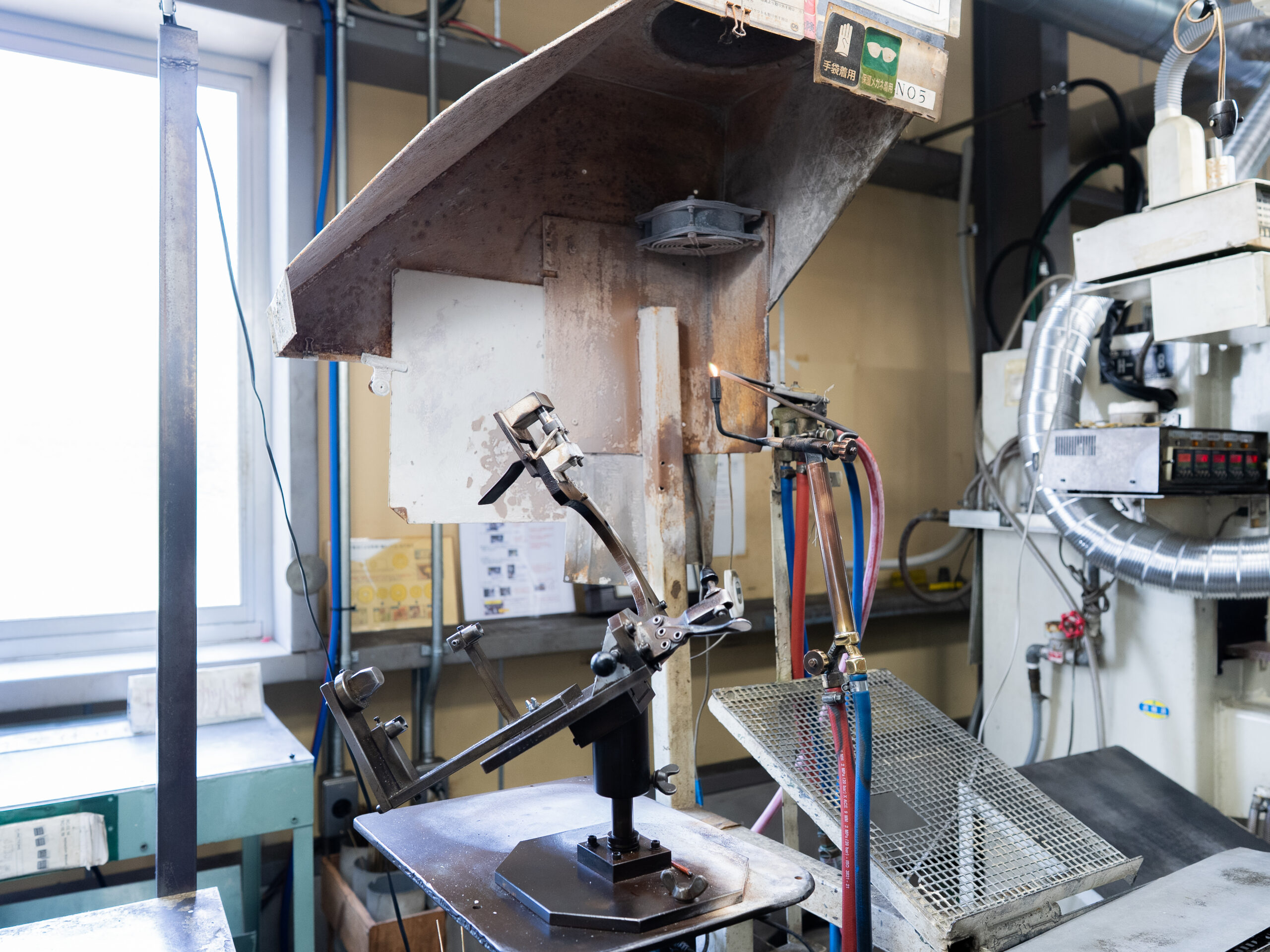

10.溶接

当社の溶接工程では、高度な技術と最新の設備を駆使して、強固で信頼性の高い接合を実現しています。

多様な溶接技術

TIG溶接、スポット溶接など、多様な溶接方法を駆使し、製品特性に応じた最適な溶接を行っています。熟練の技術者による手動溶接と、精密制御された自動溶接機を使い分け、高品質な溶接を実現しています。

高い信頼性

破壊試験は、最新の設備と熟練の技術者によって行われ、溶接部の強度や耐久性を厳密に評価します。これにより、製品が高い信頼性を持つことを保証します。

品質管理の徹底

破壊試験は、製品の一貫した品質を保つための重要なステップです。各試験結果を詳細に分析し、品質管理の基準を満たしていることを確認します。これにより、不良品の発生を未然に防ぎます。

多様な試験対応

当社は、自動車産業や電機産業など、様々な分野で必要とされるスポット溶接の破壊試験に対応しています。各業界の厳しい基準をクリアすることで、高品質な製品を提供します。

11.ろう付け

当社のろう付け工程は、異種金属の接合や複雑な形状の部品の接合に適した技術を提供しています。

温度管理技術

温度制御の精密な真空炉やふっ素処理設備を導入し、高品質なろう付けを実現しています。部品への熱影響を最小限に抑えつつ、強固な接合を可能にしています。

材料適合技術

アルミニウム、銅、ステンレスなど、様々な材料のろう付けに対応しています。材料の特性を考慮した最適なろう材の選定と、ろう付け条件の設定により、高品質な接合を実現しています。

自動化と品質保証の両立

自動化されたろう付けラインの導入により、高い生産性と安定した品質を両立しています。ろう付け後の気密試験や強度試験を実施し、製品の信頼性を確保しています。

徹底した品質管理

水没試験を通じて、ろう付け接合部が高い密封性を持ち、漏れがないことを確認します。これにより、製品の信頼性と耐久性を保証します。

12.表面処理

製品の耐久性や機能性を向上させるために、用途に応じた適切な表面処理を行います。防錆処理、塗装、メッキなど、さまざまな処理に対応し、美観や性能を向上させることが可能です。

耐腐食性や耐摩耗性を高めるための表面処理は、長年の信頼関係を築いているパートナー会社が実施しております。

多様な処理方法に対応

防錆処理、塗装、メッキなど、用途に応じた最適な表面処理を提供します。

耐久性・機能性の向上

表面処理を施すことで、耐食性・耐候性・耐摩耗性・耐汚染性を向上させ、製品の長寿命化に貢献します。

安定した品質管理

均一な処理を実現し、高い品質を維持するために厳格な管理を行っています。

環境対応型の処理も可能

環境負荷の少ない処理方法を選択し、持続可能な生産に貢献します。

13.洗浄処理

当社の洗浄処理工程では、製造工程で付着した油分や切削屑を効果的に除去し、製品の品質と美観を向上させています。

超音波洗浄力

超音波洗浄は、細かな振動を利用して汚れを浮かし、洗浄液とともに効果的に取り除きます。これにより、従来の洗浄方法では届かない細部まで、徹底的な洗浄が可能です。

環境への配慮

環境にやさしい水系洗浄剤の使用や、洗浄液のリサイクルシステムの導入により、環境負荷の低減に努めています。廃液の適切な処理と管理を行い、法令遵守と環境保護を両立しています。

徹底した品質管理

洗浄後の残留物検査や表面粗さ測定を実施し、洗浄品質を厳密に管理しています。後工程での塗装や組立の品質を確保するため、洗浄条件の最適化と定期的な見直しを行っています。

時間とコストの削減

超音波洗浄は、高速かつ効果的に洗浄を行うため、作業時間を大幅に短縮できます。また、洗浄液の再利用が可能で、コスト削減にも貢献します。

14.研磨

製品の仕上がり精度を向上させるために、研磨工程を実施します。バリ取り、面取り、鏡面仕上げなど、必要に応じた最適な研磨方法を選択し、製品の品質と安全性を高めます。加工精度を確保し、部品の適合性を向上させることで、最終製品の性能向上に貢献します。

細部までこだわる研磨技術

バリ取りや面取りを精密に行い、製品の仕上がり品質を向上させます。

製品ごとの最適な仕上げ

用途に応じた研磨方法を選択し、粗さ調整から鏡面仕上げまで対応可能です。

部品の適合性向上

研磨によって寸法精度を高め、組み立てや機能性の向上に貢献します。

安定した品質管理体制

均一な研磨品質を維持し、高い精度を確保するための管理を徹底しています。

15.検査

当社の検査工程は、製品の品質を保証し、お客様の信頼に応える重要な役割を果たしています。

検査設備の充実

三次元測定機、顕微鏡、画像測定機、自動検査装置などの設備を活用し、製品の寸法や性能を詳細にチェックしています。内製化した自動検査装置を使用することで、高精度な自動検査が可能です。

高精度測定技術

最新の三次元測定機や画像測定機を導入し、μmレベルの高精度測定を実現しています。測定データの自動収集・分析システムにより、製品品質の統計的管理と迅速なフィードバックを可能にしています。

トレーサビリティの確保

各製品に固有のシリアル番号を付与し、原材料の入荷から出荷までの全工程の履歴を管理しています。不具合発生時の原因特定と対策立案を迅速に行える体制を整えています。

16.梱包

当社の梱包工程は、製品を安全に輸送し、お客様の手元に完璧な状態で届けるための最終段階として、細心の注意を払って行っています。

梱包設計による製品保護の徹底

製品特性や輸送条件を考慮した最適な梱包設計を行っています。衝撃吸収材や防錆処理など、製品を確実に保護する梱包材・方法を選択しています。輸送試験を実施し、梱包の信頼性を確認しています。

荷姿設計による物流最適化

輸送効率と作業性を考慮した最適な荷姿設計を行っています。パレタイズ設計や集合梱包により、輸送コストの削減と環境負荷の低減を実現しています。お客様の荷受け作業や保管の利便性も考慮した梱包を提案しています。

エコパッケージングによる環境への配慮

リサイクル可能な梱包材の使用や、梱包材の削減・再利用を積極的に進めています。お客様と協力して、通い箱システムの導入など、環境負荷を低減する取り組みを推進しています。

17.出荷

厳格な品質検査をクリアした製品を、安全かつ確実にお客様のもとへお届けします。梱包形態や輸送方法にも細心の注意を払い、製品の状態を最適に維持したまま出荷します。納期厳守を徹底し、お客様のご要望に応じた出荷対応も可能です。

厳格な最終検査

出荷前に品質検査を実施し、すべての製品が基準を満たしていることを確認します。

安全な梱包対応

製品の形状や特性に応じた最適な梱包を行い、輸送時のダメージを防ぎます。

スムーズな納品体制

納期を厳守し、お客様のスケジュールに合わせた柔軟な出荷対応を行います。

特別対応も可能

ロット単位での出荷や指定の輸送方法など、お客様のニーズに応じた対応が可能です。

一貫製造体制の強み

当社の一貫製造体制は、これらの全工程を自社で管理することで、以下のような強みを発揮しています。

品質の一貫性

品質の一貫性

統合品質管理

設計から出荷まで一貫した品質管理を行うことで、高い品質基準を維持しています。各工程間の連携がスムーズで、品質情報の共有と迅速なフィードバックが可能です。

リードタイムの短縮

リードタイムの短縮

効率的生産計画

工程間の無駄を省き、効率的な生産計画を立案することで、短納期でのご要望にお応えしています。設計変更や仕様変更にも柔軟かつ迅速に対応可能です。

コスト競争力

コスト競争力

経済性の追求

一貫生産による規模の経済と、継続的な改善活動により、高品質と競争力のあるコストを両立しています。お客様に最適な価値を提供し、Win-Winの関係を構築しています。

技術シナジー

技術シナジー

総合的ソリューション

各工程の技術者が密接に連携することで、製品開発や問題解決において高いシナジー効果を発揮しています。お客様のニーズに対して、総合的な視点からの最適なソリューションを提案しています。

トレーサビリティ

トレーサビリティ

製品履歴の完全管理

全工程を通じた一貫したトレーサビリティシステムにより、製品の品質保証と安全性の確保を実現しています。問題発生時の迅速な原因究明と対策立案が可能です。

当社は、この一貫製造体制を通じて、お客様の多様なニーズに応え、期待を超える品質と価値をお届けすることを目指しています。今後も技術革新と品質向上に努め、お客様との長期的な信頼関係を築いてまいります。

Contact usお問い合わせ

ご質問・お見積りのご要望など、

真摯に対応させていただきます。

どうぞお気軽にご連絡ください。